No post anterior, vimos a arquitetura básica e princípio de funcionamento de rompedores hidráulicos embarcados. Mas nem todos eles são iguais… Se o princípio de aceleração é o mesmo, a energia de seu acionamento provém de três diferentes tipos de sistemas:

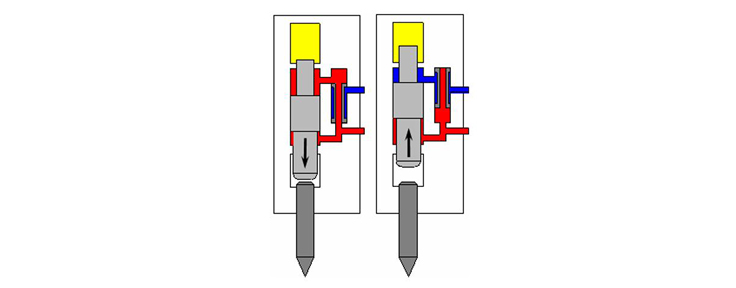

Gás: A aceleração do pistão provém apenas energia do gás nitrogênio comprimido no acumulador. Este processo não utiliza a força hidráulica, mas em geral traz baixa eficiência.

Óleo: A aceleração do pistão se dá pela energia armazenada do acumulador com óleo hidráulico. Permite alta frequência de impacto, mas não funciona bem em rompedores de maior porte.

O terceiro tipo, é a combinação entre gás e óleo hidráulico. O nitrogênio fica numa câmara selada acima do pistão, e é comprimido quando o mesmo. Quando a pressão do gás força o pistão para baixo, ganha energia extra do óleo hidráulico, que é injetado simultaneamente. Este tipo de combinação consegue entregar até 75% a mais de energia do que apenas o nitrogênio.

Considerando este processo de acionamento do pistão, existem aspectos de design que são essenciais e impactam diretamente na eficiência:

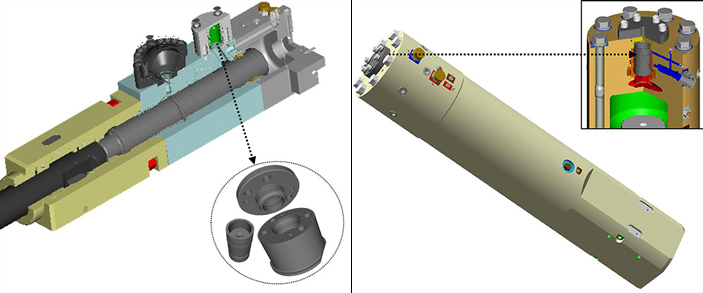

• Mínima folga possível entre o pistão e o cilindro

• Diminui a possibilidade de vazamento interno

• Boa aplicação hidro-dinâmica

• Baixa resistência de atrito entre o pistão e os selos

• Otimização da transmissão de energia do pistão para o ponteiro

• Diâmetro igual do pistão e do ponteiro

• Face de impacto do ponteiro adaptada à face de impacto do pistão

• Válvula de controle interna ao invés de externa

• Aumenta a eficiência diminuindo os canais de óleo

• Reduz o peso e o número de componentes

• Protege partes sensíveis e elimina linhas de partição adicionais

16/12/2015 – Princípios essenciais de rompedores hidráulicos embarcados – parte 2 – eficiência do acionamento do pistão

VOCÊ ESTÁ EM | HOME | 16/12/2015 – Princípios essenciais de rompedores hidráulicos embarcados – parte 2 – eficiência do acionamento do pistão

Share on facebook

compartilhar

Share on pinterest

salvar

Share on whatsapp

compartilhar